Durchlaufzeiten in freien Werkstätten reduzieren

Fachleitfaden für Inhaber und Betriebsleiter freier Kfz-Werkstätten

1. Einleitung

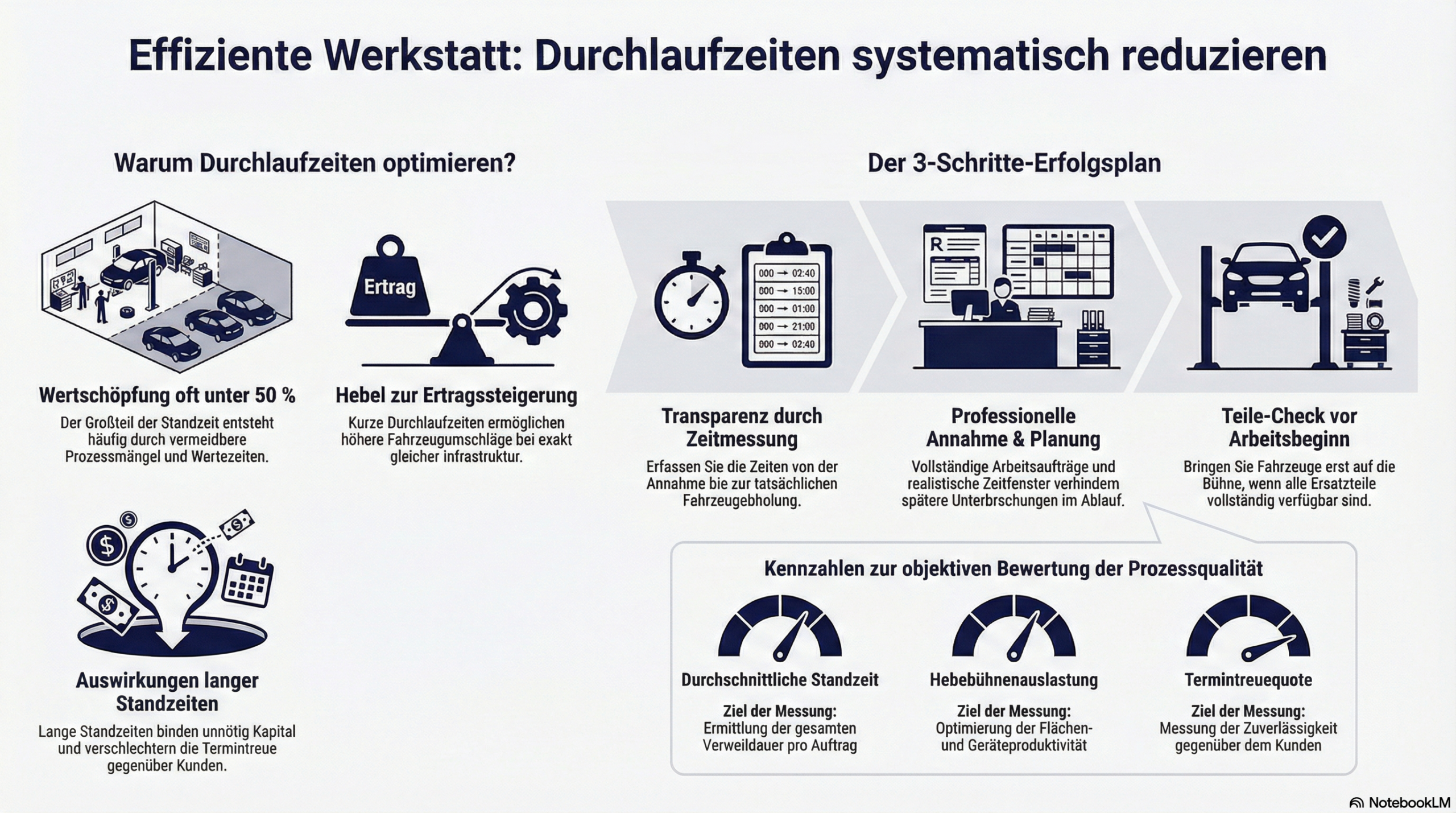

Die Durchlaufzeit eines Fahrzeugs in der Werkstatt ist eine der zentralen, aber häufig unterschätzten Steuerungsgrößen im freien Werkstattbetrieb. Lange Standzeiten binden Kapital, reduzieren die Auslastung der Hebebühnen und verschlechtern die Termintreue gegenüber dem Kunden.

In vielen freien Werkstätten entstehen Verzögerungen nicht durch fehlende Aufträge, sondern durch organisatorische Schwächen im Tagesgeschäft. Dieser Leitfaden zeigt, wie sich Durchlaufzeiten systematisch und dauerhaft reduzieren lassen.

2. Bedeutung der Durchlaufzeit in der freien Werkstatt

Die Durchlaufzeit beschreibt die Zeitspanne vom Eintreffen eines Fahrzeugs bis zur Übergabe an den Kunden. Sie beeinflusst direkt:

- Produktivität der Mechaniker

- Auslastung der Werkstattkapazitäten

- Kundenzufriedenheit

- Liquidität des Betriebs

Kurze Durchlaufzeiten ermöglichen höhere Fahrzeugumschläge bei gleicher Infrastruktur. Sie sind damit ein zentraler Hebel zur Ertragssteigerung ohne zusätzliche Investitionen.

3. Begriffsklärung: Was bedeutet Durchlaufzeit in der Werkstattpraxis?

Die Durchlaufzeit umfasst nicht nur die reine Reparaturzeit, sondern auch:

- Wartezeiten vor Arbeitsbeginn

- Standzeiten aufgrund fehlender Teile

- Unterbrechungen im Arbeitsablauf

- organisatorische Verzögerungen

In der Praxis machen wertschöpfende Tätigkeiten häufig weniger als 50 Prozent der gesamten Standzeit aus. Der größte Teil entsteht durch Prozessmängel.

4. Wirtschaftliche Auswirkungen langer Durchlaufzeiten

Überlange Durchlaufzeiten führen zu:

- geringerer Hebebühnenproduktivität

- höherem organisatorischem Aufwand

- Terminverschiebungen

- steigender Reklamationsquote

Damit sind sie kein operatives Randthema, sondern ein betriebswirtschaftlicher Kernfaktor.

5. Systematisches Vorgehensmodell zur Reduzierung der Durchlaufzeiten

Eine nachhaltige Verbesserung erfordert ein strukturiertes Vorgehen.

5.1 Transparenz über Ist-Durchlaufzeiten schaffen

Zunächst müssen reale Durchlaufzeiten erfasst werden:

- Fahrzeugannahme bis Arbeitsbeginn

- Arbeitsbeginn bis Fertigstellung

- Fertigstellung bis Fahrzeugabholung

Ohne diese Transparenz werden Symptome behandelt, nicht Ursachen.

5.2 Annahmeprozess professionalisieren

In vielen freien Werkstätten entstehen Verzögerungen bereits bei der Fahrzeugannahme:

- unvollständige Arbeitsaufträge

- fehlende Zusatzdiagnosen

- unklare Kundenabsprachen

Eine strukturierte Annahme mit klarer Leistungsdefinition reduziert spätere Unterbrechungen erheblich.

5.3 Werkstattplanung konsequent takten

Häufige Praxisprobleme:

- Überbuchung einzelner Tage

- ungleichmäßige Auslastung

- fehlende Zeitpuffer für Zusatzarbeiten

Eine realistische Kapazitätsplanung mit festen Zeitfenstern pro Auftrag verhindert Stau-Effekte im Tagesgeschäft.

5.4 Teileverfügbarkeit vor Arbeitsbeginn sicherstellen

Ein zentraler Zeitfresser ist das Warten auf Ersatzteile.

Bewährte Grundregel:

Kein Fahrzeug auf die Bühne, dessen Teile nicht vollständig verfügbar sind.

Eine enge Abstimmung zwischen Werkstattplanung und Teilebeschaffung ist zwingend erforderlich.

5.5 Arbeitsabläufe standardisieren

Unterschiedliche Vorgehensweisen der Mitarbeiter führen zu:

- wechselnden Bearbeitungszeiten

- Abstimmungsproblemen

- Qualitätsunterschieden

Standardisierte Arbeitsabläufe schaffen Stabilität und Planbarkeit.

6. Steuerungskennzahlen für die Werkstattpraxis

Zur Kontrolle der Durchlaufzeiten eignen sich insbesondere:

- durchschnittliche Standzeit pro Auftrag

- Produktivstunden je Mitarbeiter

- Hebebühnenauslastung

- Termintreuequote

Diese Kennzahlen ermöglichen eine objektive Bewertung der Prozessqualität.

7. Typische Fehler in freien Werkstätten

In der Praxis treten immer wieder die gleichen Schwächen auf:

- Fahrzeuge werden „zwischen geschoben“

- Teile werden erst nach Arbeitsbeginn bestellt

- Tagesplanung erfolgt reaktiv statt strukturiert

- Fehlende klare Verantwortlichkeiten

Diese Muster verlängern die Durchlaufzeiten systematisch.

8. Zusammenfassung und Einordnung

Kurze Durchlaufzeiten sind kein Zufallsprodukt, sondern das Ergebnis sauber strukturierter Prozesse. Freie Werkstätten, die Annahme, Planung, Teilelogistik und Arbeitsorganisation konsequent verzahnen, steigern ihre Produktivität deutlich – ohne zusätzliche Hebebühnen oder Mitarbeiter.

Autorenbox

Michael Quack ist seit über 25 Jahren auf Unternehmensberatung im Automotive Aftersales spezialisiert.

Er begleitet freie Kfz-Werkstätten, Autohäuser und Handelsorganisationen insbesondere in den Bereichen Prozessoptimierung, Teilevertrieb und Logistik.