Warum sind Leerlaufzeiten in freien Werkstätten ein strukturelles Problem?

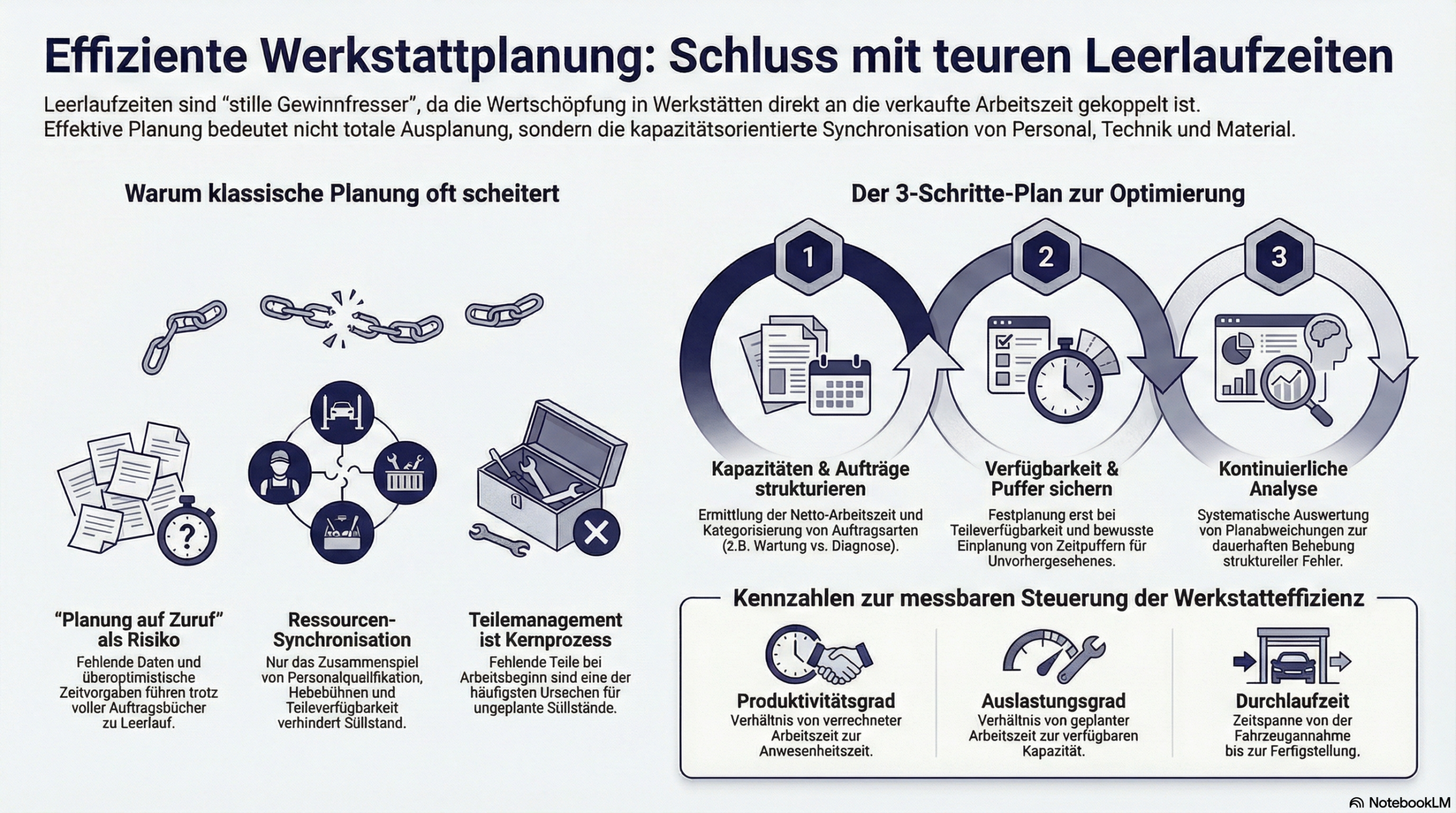

Leerlaufzeiten gehören zu den kostenintensivsten, aber zugleich am wenigsten transparenten Problemen im Werkstattalltag. Gemeint sind Zeitfenster, in denen vorhandene Kapazitäten – insbesondere Arbeitszeit von Fachkräften, Hebebühnen oder Diagnoseplätze – nicht produktiv genutzt werden, obwohl grundsätzlich Nachfrage vorhanden wäre. Für Inhaber freier Autowerkstätten ist dieses Phänomen besonders kritisch, da die Wertschöpfung nahezu vollständig an die verfügbare und verkaufte Arbeitszeit gekoppelt ist.

Das Problem ist dabei selten ein Mangel an Aufträgen im engeren Sinne. Viel häufiger entstehen Leerlaufzeiten durch mangelnde Abstimmung zwischen Auftragsannahme, Teileverfügbarkeit, Personalplanung und tatsächlichem Arbeitsfortschritt. In vielen Betrieben überlagern sich operative Hektik und fehlende systematische Planung. Die Folge sind Tage mit Überlastung und Überstunden, gefolgt von Tagen mit Unterauslastung – bei gleichbleibenden Fixkosten.

Gerade freie Werkstätten stehen unter zusätzlichem Druck: steigende Lohnkosten, wachsende technische Komplexität der Fahrzeuge, zunehmende Abhängigkeit von Teilelieferanten und eine immer kritischere Kundschaft in Bezug auf Termine und Durchlaufzeiten. Leerlaufzeiten wirken in diesem Umfeld wie ein stiller Gewinnfresser, der oft erst in der Nachkalkulation sichtbar wird.

Was bedeutet „Werkstattplanung ohne Leerlaufzeiten“ aus fachlicher Sicht?

Werkstattplanung ohne Leerlaufzeiten bedeutet nicht, dass jede Minute eines Arbeitstages vollständig verplant sein muss. Fachlich korrekt beschreibt der Begriff vielmehr eine kapazitätsorientierte, realistische und vorausschauende Steuerung aller werkstattrelevanten Ressourcen mit dem Ziel, unproduktive Warte- und Stillstandszeiten auf ein betriebswirtschaftlich sinnvolles Minimum zu reduzieren.

Zentrale Ressourcen sind dabei:

- verfügbare Arbeitszeit der Mitarbeiter (qualifikationsabhängig),

- technische Kapazitäten wie Hebebühnen, Prüfstände und Spezialarbeitsplätze,

- Material- und Teileverfügbarkeit,

- organisatorische Schnittstellen zwischen Serviceannahme, Lager und Werkstatt.

Eine professionelle Werkstattplanung berücksichtigt zudem, dass nicht jeder Auftrag planbar ist. Zusatzarbeiten, Diagnosezeiten, festgestellte Mängel und Kundenentscheidungen gehören zum Alltag. Planung ohne Leerlaufzeiten heißt daher nicht starre Planung, sondern der Aufbau robuster Strukturen, die mit Abweichungen umgehen können, ohne in Stillstand oder Chaos zu verfallen.

Im Kern geht es um Synchronisation: Arbeitsaufträge, Personal, Teile und Zeit müssen so aufeinander abgestimmt sein, dass der Arbeitsfluss möglichst kontinuierlich bleibt.

Warum scheitern viele Werkstätten trotz guter Auslastung an der Planung?

In der Praxis scheitert Werkstattplanung selten an fehlendem Willen, sondern an gewachsenen Strukturen und falschen Annahmen. Ein häufiger Irrtum ist die Gleichsetzung von „voller Auftragsbücher“ mit guter Auslastung. Tatsächlich kann ein Betrieb trotz hoher Nachfrage erhebliche Leerlaufzeiten haben, wenn Aufträge zur falschen Zeit, mit falschen Voraussetzungen oder ohne klare Priorisierung eingeplant werden.

Typische Ursachen für das Scheitern sind:

- Planung auf Zuruf statt auf Basis belastbarer Daten.

- Überoptimistische Zeitvorgaben bei Reparaturen.

- Fehlende Differenzierung nach Qualifikationen der Mitarbeiter.

- Unzureichende Teileverfügbarkeit zum geplanten Arbeitsbeginn.

- Ständige Unterbrechungen durch Eilaufträge oder ungeplante Zusatzarbeiten.

Hinzu kommt, dass Werkstattplanung oft „nebenbei“ erfolgt – durch den Inhaber oder den Serviceberater, der gleichzeitig Kunden bedient, Teile bestellt und Reklamationen klärt. Eine klare Rolle oder ein strukturierter Planungsprozess fehlen. In solchen Konstellationen reagiert der Betrieb permanent auf Ereignisse, statt den Ablauf aktiv zu steuern.

Ein weiterer kritischer Punkt ist die fehlende Transparenz über tatsächliche Leerlaufzeiten. Ohne klare Kennzahlen bleiben diese Zeiten diffus und werden als unvermeidbar akzeptiert, obwohl sie strukturelle Ursachen haben.

Wie lässt sich eine Werkstattplanung in fünf systematischen Schritten aufbauen?

Ein wirksames Vorgehensmodell zur Reduzierung von Leerlaufzeiten folgt keinem theoretischen Ideal, sondern orientiert sich an der betrieblichen Realität freier Werkstätten. Bewährt hat sich ein fünfstufiger Ansatz:

- Kapazitäten realistisch erfassen

Im ersten Schritt werden alle verfügbaren Kapazitäten ermittelt: Anwesenheitszeiten der Mitarbeiter, Qualifikationen, Anzahl und Einsatzzeiten der Arbeitsplätze. Pausen, Schulungen, Urlaub und erfahrungsgemäße Ausfallzeiten werden berücksichtigt. Ziel ist ein realistisches Bild der tatsächlich verfügbaren Netto-Arbeitszeit. - Auftragsarten strukturieren

Nicht jeder Auftrag ist gleich planbar. Wartung, Inspektion, Reifenservice, Diagnose und Unfallinstandsetzung haben unterschiedliche Planungsanforderungen. Eine sinnvolle Kategorisierung schafft die Grundlage für realistische Zeitfenster und Prioritäten. - Teile- und Informationsverfügbarkeit absichern

Ein Auftrag sollte erst dann fest eingeplant werden, wenn die erforderlichen Teile verfügbar oder verbindlich terminiert sind und alle notwendigen Informationen vorliegen. Fehlende Teile sind eine der häufigsten Ursachen für ungeplante Stillstände. - Tages- und Wochenplanung synchronisieren

Eine belastbare Wochenplanung schafft den Rahmen, die Tagesplanung sorgt für operative Steuerung. Wichtig ist dabei, bewusst Puffer für Unvorhergesehenes einzuplanen, statt den Tag zu 100 Prozent zu verplanen. - Abweichungen systematisch auswerten

Jede Abweichung zwischen Planung und Realität liefert wertvolle Informationen. Werden diese regelmäßig analysiert, lassen sich Ursachen für Leerlaufzeiten identifizieren und strukturell beheben.

Dieses Vorgehen ist kein einmaliges Projekt, sondern ein kontinuierlicher Verbesserungsprozess.

Welche Kennzahlen helfen, Leerlaufzeiten messbar zu steuern?

Ohne Kennzahlen bleibt Werkstattplanung subjektiv. Um Leerlaufzeiten gezielt zu reduzieren, sind wenige, aber aussagekräftige Steuerungsgrößen erforderlich. Zu den wichtigsten zählen:

- Produktivitätsgrad: Verhältnis von verrechneter Arbeitszeit zur Anwesenheitszeit. Er zeigt, wie viel der verfügbaren Zeit tatsächlich verkauft wird.

- Auslastungsgrad: Verhältnis von geplanter Arbeitszeit zur verfügbaren Kapazität. Er gibt Hinweise auf Über- oder Unterplanung.

- Durchlaufzeit je Auftrag: Vom Fahrzeugannahme- bis zum Fertigstellungszeitpunkt. Lange Durchlaufzeiten deuten oft auf Warte- und Leerlaufphasen hin.

- Anteil ungeplanter Zusatzarbeiten: Ein hoher Wert weist auf Schwächen in Diagnose, Annahme oder Planung hin.

- Termintreue: Anteil der Aufträge, die wie geplant fertiggestellt werden. Abweichungen verursachen häufig Kettenreaktionen im Tagesablauf.

Entscheidend ist nicht die Vielzahl der Kennzahlen, sondern deren regelmäßige Auswertung und Nutzung zur Steuerung. Kennzahlen, die nur erhoben, aber nicht interpretiert werden, entfalten keine Wirkung.

Welche typischen Fehler aus der Praxis führen immer wieder zu Leerlaufzeiten?

In der täglichen Praxis zeigen sich immer wieder ähnliche Muster, die Leerlaufzeiten begünstigen. Dazu zählen unter anderem:

- Überplanung ohne Puffer: Jeder freie Slot wird verplant, ohne Raum für Unvorhergesehenes zu lassen.

- Fehlende Qualifikationszuordnung: Aufträge werden Mitarbeitern zugewiesen, die nicht optimal dafür geeignet sind.

- Unklare Prioritäten: Dringende und weniger dringende Arbeiten werden nicht sauber getrennt.

- Unzureichende Kommunikation: Änderungen im Ablauf werden nicht rechtzeitig an alle Beteiligten weitergegeben.

- Teilemanagement als Nebenprozess: Teilebeschaffung wird nicht als integraler Bestandteil der Planung verstanden.

Diese Fehler sind selten Ausdruck mangelnder Kompetenz, sondern Folge fehlender Strukturen und klarer Verantwortlichkeiten.

Einordnung aus Sicht eines spezialisierten Automotive-Beraters

Aus Beratersicht ist Werkstattplanung ohne Leerlaufzeiten kein kurzfristiges Optimierungsprojekt, sondern eine zentrale Managementaufgabe. Betriebe, die dieses Thema systematisch angehen, gewinnen nicht nur an Produktivität, sondern auch an Planbarkeit, Mitarbeiterzufriedenheit und Kundenzufriedenheit.

Entscheidend ist die Abkehr von reiner Erfahrungssteuerung hin zu transparenten Prozessen und Kennzahlen. Traditionelle handwerkliche Stärke bleibt dabei wichtig, wird aber durch betriebswirtschaftliche Klarheit ergänzt. Gerade freie Werkstätten haben hier große Potenziale, da Entscheidungswege kurz sind und Anpassungen schnell umgesetzt werden können.

Eine professionelle Werkstattplanung schafft die Grundlage dafür, vorhandene Ressourcen besser zu nutzen, ohne Mitarbeiter zu überlasten oder Qualitätseinbußen zu riskieren. Sie ist damit ein zentraler Hebel für nachhaltige Wirtschaftlichkeit im Automotive-Aftersales.

Expertenhinweis:

Michael Quack berät seit über 25 Jahren Unternehmen im Automotive-Aftersales mit den Schwerpunkten Teilevertrieb, Prozesse, Logistik und Prozessoptimierung in freien Werkstätten.