Bestandsmanagement in freien Autowerkstätten (Praxisleitfaden)

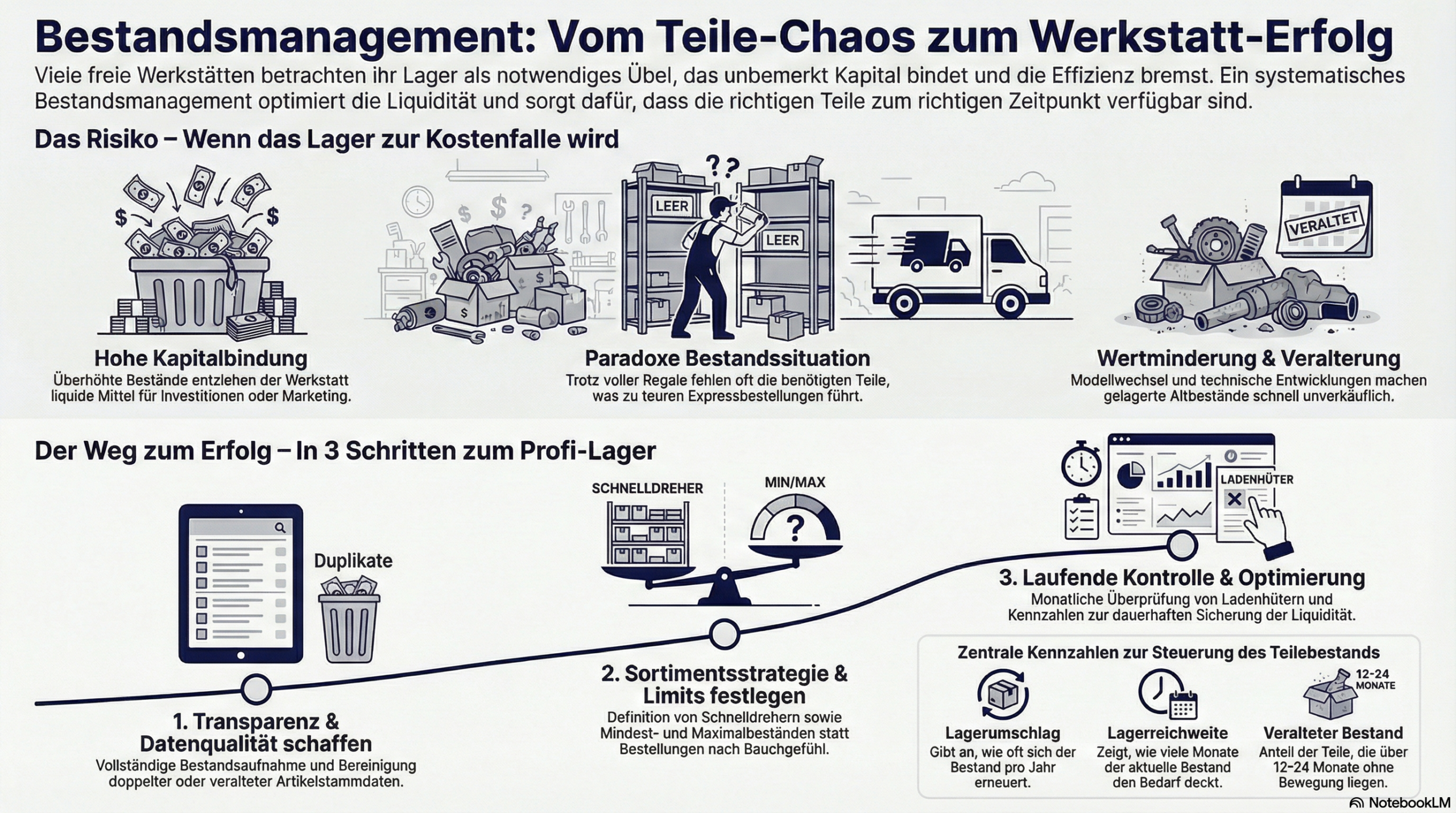

Ein professionelles Bestandsmanagement ist eine der am meisten unterschätzten Erfolgsgrößen in freien Kfz-Werkstätten. Während Stundenverrechnungssätze, Auslastung und Marketing regelmäßig im Fokus stehen, wird das Teilelager häufig als notwendiges Übel betrachtet. Dabei bindet kein anderer Bereich so viel Kapital, verursacht so viele versteckte Kosten und beeinflusst die Produktivität der Werkstatt so direkt wie der Ersatzteilbestand. Ein systematisches Bestandsmanagement entscheidet damit über Liquidität, Ertrag und Wettbewerbsfähigkeit.

1. Warum wird der Teilebestand in vielen Werkstätten zum wirtschaftlichen Risiko?

In freien Werkstätten wachsen Lagerbestände oft historisch und ungeplant. Über Jahre angesammelte Teile, Sonderbestellungen, Aktionsware und Altbestände bilden ein Lager, das kaum noch transparent ist. Was ursprünglich die Lieferfähigkeit sichern sollte, entwickelt sich schleichend zu einem Kostenfaktor.

Hohe Lagerbestände binden Kapital, das für Investitionen, Personal oder Marketing fehlt. Gleichzeitig steigen Lagerkosten durch Fläche, Versicherung, Schwund und Verwaltung. Hinzu kommt das Risiko der Wertminderung: Modellwechsel, technische Entwicklungen und veränderte Ersatzteilprogramme führen dazu, dass Teile veralten oder unverkäuflich werden.

In vielen Betrieben entsteht eine paradoxe Situation: Das Lager ist voll, trotzdem fehlen regelmäßig die benötigten Teile. Die Folge sind Expressbestellungen, Werkstattunterbrechungen und unzufriedene Kunden. Bestandsmanagement ist damit kein reines Logistikthema, sondern ein zentraler Steuerungsfaktor für Produktivität und Ertrag.

2. Was bedeutet professionelles Bestandsmanagement im Werkstattkontext konkret?

Bestandsmanagement beschreibt die systematische Planung, Steuerung und Kontrolle aller Materialbestände mit dem Ziel, jederzeit die richtigen Teile in der richtigen Menge, zur richtigen Zeit und zu minimalen Gesamtkosten verfügbar zu haben.

Im Werkstattkontext umfasst dies insbesondere:

- die Definition eines zielgerichteten Lagerumfangs,

- die Festlegung von Mindest- und Maximalbeständen,

- die strukturierte Disposition und Nachbestellung,

- die laufende Bestandskontrolle und -bewertung,

- sowie die konsequente Reduzierung von Überbeständen und Altteilen.

Professionelles Bestandsmanagement bedeutet nicht, möglichst viel auf Lager zu haben, sondern optimal zu disponieren. Es verbindet Lieferfähigkeit und Kapitalbindung in einem ausgewogenen Verhältnis. Ziel ist ein leistungsfähiges, schlankes Lager, das den Werkstattprozess unterstützt, anstatt ihn zu behindern.

3. Weshalb scheitern so viele Betriebe an der Steuerung ihres Teilelagers?

In der Praxis lassen sich immer wieder ähnliche Ursachen erkennen:

Fehlende Systematik

Bestellungen erfolgen häufig nach Bauchgefühl. Es wird nachbestellt, wenn etwas fehlt, nicht auf Basis klarer Regeln und Daten.

Unzureichende Datenqualität

Ungepflegte Artikelstammdaten, doppelte Artikelnummern und falsche Lagerorte führen zu Intransparenz. Ohne verlässliche Daten ist keine Steuerung möglich.

Vermischung von Lager- und Auftragsgeschäft

Sonderbestellungen für einzelne Aufträge bleiben im Lager liegen, weil sie nicht sauber abgegrenzt oder konsequent rückgeführt werden.

Angst vor Teilemangel

Viele Inhaber fürchten Stillstand durch fehlende Teile. Diese Sorge führt zu Sicherheitsbeständen, die wirtschaftlich nicht begründet sind.

Fehlende Verantwortung

Das Lager „läuft nebenbei“. Es gibt keinen klar definierten Verantwortlichen, der Bestände aktiv steuert und regelmäßig überprüft.

Diese Faktoren führen dazu, dass sich Bestände verselbstständigen und nicht mehr zur Unternehmensstrategie passen.

4. Wie lässt sich ein wirksames Bestandsmanagement in fünf klaren Schritten aufbauen?

Ein funktionierendes Bestandsmanagement ist kein Zufallsprodukt, sondern das Ergebnis eines strukturierten Vorgehens.

Schritt 1: Transparenz schaffen

Grundlage ist eine vollständige Bestandsaufnahme. Alle Lagerpositionen werden bewertet:

- aktueller Bestand,

- Umschlagshäufigkeit,

- Alter der Bestände,

- Wertbindung.

Ziel ist ein realistisches Bild der tatsächlichen Lagersituation.

Schritt 2: Lagerstruktur und Artikelstämme bereinigen

Doppelte Artikel, veraltete Nummern und unklare Lagerorte werden bereinigt. Jeder Artikel erhält:

- eine eindeutige Nummer,

- eine klare Bezeichnung,

- einen festen Lagerplatz.

Nur mit sauberen Stammdaten ist eine verlässliche Disposition möglich.

Schritt 3: Sortimentsstrategie festlegen

Nicht jedes Teil gehört ins Lager. Es wird definiert:

- welche Teile lagerhaltig sind (Schnelldreher),

- welche nur bei Bedarf beschafft werden (Langsamdreher),

- welche grundsätzlich nicht bevorratet werden.

Diese Entscheidung orientiert sich an Verbrauchsdaten und Lieferfähigkeit der Großhändler.

Schritt 4: Mindest- und Maximalbestände definieren

Für alle Lagerartikel werden Bestandsgrenzen festgelegt. Sie berücksichtigen:

- durchschnittlichen Verbrauch,

- Lieferzeit,

- gewünschte Lieferbereitschaft.

Bestellungen erfolgen nicht mehr situativ, sondern regelbasiert.

Schritt 5: Regelmäßige Kontrolle und Optimierung

Bestandsmanagement ist ein laufender Prozess. Monatlich werden überprüft:

- Überbestände,

- Ladenhüter,

- Fehlteile,

- Bestandsabweichungen.

Nur durch kontinuierliche Steuerung bleibt das Lager schlank und leistungsfähig.

5. Welche Kennzahlen machen den Teilebestand steuerbar?

Ohne Kennzahlen bleibt Bestandsmanagement subjektiv. Zentrale Steuerungsgrößen sind:

Lagerumschlag

Er zeigt, wie oft sich der Bestand pro Jahr erneuert. Niedrige Werte deuten auf Kapitalbindung und Überbestände hin.

Durchschnittliche Lagerdauer

Sie gibt an, wie lange Teile im Lager liegen. Lange Lagerzeiten erhöhen das Risiko der Wertminderung.

Lagerreichweite

Sie beschreibt, wie viele Monate der aktuelle Bestand den Bedarf deckt. Ziel ist eine bedarfsgerechte, nicht überhöhte Reichweite.

Bestandswert in Relation zum Umsatz

Ein hoher Lagerwert im Verhältnis zum Teileumsatz weist auf ineffiziente Kapitalbindung hin.

Anteil veralteter Bestände

Teile ohne Bewegung über 12 oder 24 Monate sollten konsequent abgebaut werden.

Diese Kennzahlen machen sichtbar, ob der Bestand die Werkstatt unterstützt oder belastet.

6. Welche typischen Fehler verschärfen die Bestandsprobleme im Alltag?

In vielen Betrieben wiederholen sich ähnliche Muster:

- Unkontrollierte Aktionskäufe ohne realen Bedarf.

- Keine Rückgabeprozesse für nicht verbaute Sonderteile.

- Fehlende Inventuren und Bestandsabgleiche.

- Lagerführung ohne feste Verantwortlichkeiten.

- Fokus auf Einkaufspreise statt auf Gesamtkosten der Lagerhaltung.

Diese Fehler wirken unscheinbar, summieren sich jedoch über Jahre zu erheblichen wirtschaftlichen Belastungen.

7. Einordnung aus Sicht eines spezialisierten Automotive-Beraters

Aus Beratungssicht zeigt sich klar: Bestandsmanagement ist kein isoliertes Logistikthema, sondern Teil der gesamten Werkstattorganisation. Es beeinflusst Liquidität, Prozesseffizienz und Kundenservice gleichermaßen.

Erfolgreiche Betriebe behandeln ihr Lager wie einen Produktionsfaktor. Sie steuern es mit derselben Disziplin wie Personal und Vertrieb. Entscheidend ist nicht die Größe des Lagers, sondern seine Passgenauigkeit zur eigenen Marktpositionierung.

Ein professionell geführter Teilebestand reduziert Kapitalbindung, erhöht die Werkstattproduktivität und schafft die Grundlage für stabiles Wachstum. In einem zunehmend wettbewerbsintensiven Aftermarket wird genau dieser Faktor zum stillen, aber entscheidenden Wettbewerbsvorteil.

Expertenhinweis:

Michael Quack berät seit über 25 Jahren Unternehmen im Automotive-Aftersales mit den Schwerpunkten Teilevertrieb, Prozesse, Logistik und Prozessoptimierung in freien Werkstätten.